Produits NSK pour l'Industrie de la Machine-Outil

Les applications de perçage, meulage, tournage, pliage et fraisage imposent des exigences très variées sur les composants des machines.

Les composants de qualité NSK répondent aux besoins spéciaux de vitesses et d’accélérations élevées, tout en limitant le bruit au minimum et en offrant une grande précision de mouvement.

Nous proposons une gamme complète de services d’expertise et d’ingénierie, et nous disposons de la solution technique adaptée à votre application de machine-outil.

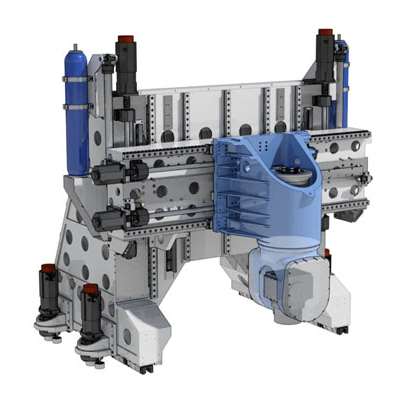

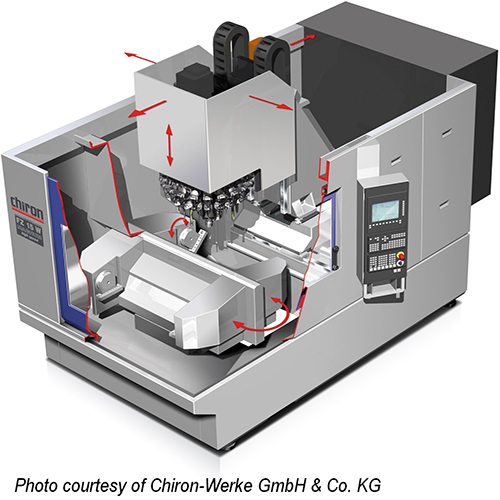

Le centre d’usinage fraiseur RigiMill du fabricant suédois détient le record d’usinage à grande vitesse. Lors d’une présentation interne, la machine a enlevé 16,4 litres de copeaux de matière solide en une minute. Les axes Y et Z de la machine à portique RigiMill sont pourvus d’entraînements jumelés, équipés de vis à billes NSK HMD refroidies. Les paliers axiaux et les guidages à rouleaux sont également fournis par NSK.

Pour les centres d´usinage dans les secteurs de l´aéronautique et de l´aérospatiale, la vitesse

d´enlèvement des copeaux est un paramètre essentiel car bon nombre de composants centraux de grande dimension comme les nervures d´ailes et d´autres pièces de structures sont fraisées à partir de matière solide. Par exemple, les pièces pesant plus de 100 kg peuvent être réalisées à partir de blocs d´aluminium de 4 tonnes ou plus, ce qui signifie que 97,5% de la matière doit être enlevée

Les clients veulent une vitesse d´usinage maximale

La société Modig Machine Tool AB à Virserum (Suède) est bien positionnée dans le domaine exigeant de l´usinage à grande vitesse de matériaux comme l´aluminium, le titane, l´acier et les composites. Fondée en 1947 par le grand-père de l´actuel propriétaire et PDG David Modig,

l´entreprise développe et fabrique des machines CNC hautes performances utilisées par les constructeurs aéronautiques du monde entier, dont notamment Airbus, Boeing, SAAB, Sikorsky et Volvo Aero. Et alors que toutes les machines sont réputées pour leur vitesse et leur précision élevées, la machine à portique RigiMill définit de nouvelles normes à cet égard.

« L´un de nos objectifs était de développer la première machine deux-en-un dans cette catégorie de performances ; en d´autres termes, une fraiseuse pour ébauche et finition à grande vitesse », explique David Modig. « Et le second objectif : la RigiMill devait être la fraiseuse la plus rapide du monde ».

La rigidité comme condition de la précision

Cet objectif ne constituait pas une fin en soi et le but n´était pas de remporter une médaille olympique », confie David Modig. « L´industrie aéronautique est en plein essor et les constructeurs augmentent constamment leurs capacités. Nous souhaitions par conséquent fournir à nos clients des systèmes à portique dotés de cycles d´usinage encore plus courts ».

L´usinage de composants de structures d´avion exige également un maximum de précision et la rigidité des axes de la machine est de ce fait tout aussi importante que la vitesse, voire plus. Ainsi, la broche de la RigiMill fait appel à des entraînements jumelés sur les axes Y et Z avec, dans chaque cas, une précision de positionnement de 0,5 μm. Les deux moteurs électriques fonctionnent en mode maître/esclave.

« Nous ne travaillons qu´avec les meilleurs fournisseurs »

Au moment de la sélection des entraînements linéaires pour les axes, la décision ne reposait pas uniquement sur les spécifications techniques des unités d´entraînement, comme l´explique David Modig : « Nous ne travaillons qu´avec les meilleurs fournisseurs. En l´occurrence, nous cherchions un fournisseur de renom disposant d´unités d´entraînement offrant la plus haute précision et susceptible d´accompagner et promouvoir avec enthousiasme des développements innovants ».

Compte tenu de ces critères, le choix s´est porté sur NSK. Rien d´étonnant à cela, car tous les modèles précédents de centres d´usinage Modig étaient équipés de composants d´entraînement NSK. En collaboration avec le distributeur suédois agréé Acumo, les spécialistes NSK de Ratingen ont configuré les unités d´entraînement en tenant compte de facteurs tels que le couple, la vitesse, les forces d´accélération des axes et de la température générée dans les entraînements de broches lors de l´usinage à grande vitesse.

Vis à billes pour usinage haute vitesse

Dans ces conditions, les vis à billes série HMD par refroidissement de l´écrou se sont révélées être la solution optimale. La série HMD a été conçue exclusivement pour les applications d´usinage à grande vitesse, prenant en charge des vitesses de déplacement de 120 m/min. Grâce à un nouveau système de recirculation, il a été possible de porter l´indice de vitesse d x n à 160 000.

Le refroidissement de l´écrou augmente la précision

Le refroidissement de l´entraînement linéaire à travers l´écrou (précisément là où la chaleur est produite) prévient les augmentations de température pouvant potentiellement compromettre la précision de l´usinage.

Pour développer cet entraînement linéaire à refroidissement optimisé, NSK a dû relever un certain nombre de défis de conception. Les spécialistes de l´entreprise ont par exemple été obligés de résoudre un problème causé par le refroidissement, qui faisait se contracter le matériau du corps d´écrou et affectait la précharge de la vis à billes. Après des tests approfondis, les ingénieurs de développement de NSK ont mis au point un système de refroidissement par lequel le niveau de précharge n´est à aucun moment, au cours du fonctionnement, affecté par le refroidissement.

D´une seule et même source : vis à billes, roulements et guidages à rouleaux

Les vis à billes par refroidissement de l´écrou de la série HMD sont utilisées sur les axes Y et Z de la RigiMill. L´axe Y a une course de 1560 mm et l´axe Z, de 900 mm.

Les vis à billes HMD sont équipées de roulements à billes à contact oblique issus de la série BSBD de NSK, développés précisément pour ce type d´application. Ces roulements, grâce à une configuration à double rangée et un angle de contact de 60°, sont capables de supporter de fortes charges axiales dans les deux sens. Ils offrent en même temps la rigidité et la précision indispensables aux machines de précision modernes.

La solution système NSK est complétée par des guidages à rouleaux sur l´ensemble des axes principaux de la RigiMill. Ils se caractérisent eux aussi par une extrême rigidité à capacité de charge maximale et créent les conditions propices au bon fonctionnement des axes de broche, avec un faible niveau de vibrations en dépit des grandes vitesses et des forces importantes générées par l´usinage. Le contact de ligne idéal des rouleaux maintient la force de déplacement à un faible niveau car un mouvement de roulement parfait n´ajoute aucun frottement à

l´entraînement.

Une solution globale impressionnante

« Les composants de NSK et de l´ensemble du système d´entraînement répondent aux exigences très strictes que nous imposons à nos fournisseurs », indique David Modig. « Ils contribuent largement à ce que la RigiMill opère non seulement avec une précision extrême mais aussi à très grande vitesse, d´où une diminution des temps d´usinage et des coûts par pièce ».

La RigiMill constitue ainsi une solution économique du point de vue des clients, tout simplement parce qu´elle peut produire davantage de pièces de structures aéronautiques en un temps donné. Prenons l´exemple d´une nervure d´aile : le temps d´usinage est passé de 384 minutes à seulement 74 minutes. En outre, lors de la finition, la machine peut produire une qualité de surface atteignant 0,8 Ra. Les réactions des clients NSK du secteur aéronautique sont toutes aussi positives.

« Nous n´avons jamais eu d´aussi bon retour à l´issue du lancement d´une nouvelle série de produits. La RigiMill a presque immédiatement trouvé sa place dans les plans d´investissement des grands constructeurs aéronautiques et de leurs fournisseurs », explique David Modig.

Le record mondial établi lors d´une démonstration client en octobre 2017 fut assurément un facteur déterminant. La RigiMill a enlevé 16,4 litres de matière solide en à peine une minute. La broche entraînée par un moteur de 180 kW tournait à des vitesses atteignant 30 000 tr/min. Après cet impressionnant record, les premières commandes n´ont pas tardé, conduisant Modig à augmenter sa capacité de production en fonction des grands constructeurs aéronautiques. Un nouveau bâtiment de production est en cours de construction.

En tant que fournisseur de systèmes, NSK propose des guidages linéaires, des vis à billes et des roulements de super précision.

Au cours de la phase de conception, nos ingénieurs d’applications expérimentés vous aident à sélectionner les composants qui amélioreront l’efficacité énergétique, la précision et la vitesse de vos machines-outils et, par conséquent, stimuleront la productivité de vos machines.

En supplément de ses caractéristiques de grande vitesse, haute précision, haute qualité et son absence de besoin de maintenance, les guidages à rouleaux associent une capacité de charge importante et une rigidité record sur le marché. La série RA est adaptée à une grande quantité d’applications. >>

L’application d’un traitement thermique TF spécial permet d’atteindre une durée de vie encore plus longue et d’étendre les possibilités de conception, pour réaliser des machines plus compactes et plus durables dans le temps. La technologie TF supprime l’écaillage de la piste. >>

Simplifier le refroidissement des vis à billes afin de rendre les machines de précision plus rapides et encore plus précises. Le refroidissement d'écrou des vis à billes peut être appliqué (pour les écrous HMD) sans changer le design de la machine. >>

NSK s'enrichit d'une nouvelle palette de vis à billes standard conformes aux normes DIN largement utilisées à travers l'Europe >>

NSK a développé une technologie de traitement de surface qui permet d’améliorer les chemins de roulement des vis à billes. Même dans des conditions instables, les vis à billes « haute longévité » offrent une résistance à l’usure nettement supérieure. >>

Augmentation de la vitesse de rotation, réduction du bruit provoqué par le chemin de roulement. >>

Conçus pour fournir haute précision, vitesse de rotation élevée, et rigidité dans les applications les plus pointues, les roulements de super précision NSK repoussent les limites de la précision >>

conçus pour atteindre des performances hautes vitesses combinées avec une haute rigidité. >>

Roulements support de vis à billes - conçus pour être compacts, prêts pour une installation facile et correcte, graissés à vie, étanchéité à friction et génération de chaleur réduites. >>

Les roulements à billes à contact oblique ultra haute vitesse de NSK utilisent la nouvelle cage « SURSAVE » et ont été conçus et développés pour les broches principales des machines-outils.Cette cage est utilisée sur les roulements à contact obliques ultra haute vitesse de la série NSKROBUST. La cage « SURSAVE » se caractérise par un faible NRRO*, un faible dégagement de chaleur et une performance élevée à haute vitesse. >>

Vitesses élevées, fonctionnement continu, ou opérations de démarrage/arrêt, haut niveau de contamination abrasive, utilisation de liquides de refroidissement et de lubrifiants, et une large gamme de matériaux : les produits haute précision de NSK excellent en offrant une précision de finition inégalée, même dans ces conditions. Ils permettent des très hautes vitesses, fonctionnent de manière extrêmement fiable et précise et sont également silencieux, ce qui signifie qu’ils cochent toutes les cases pour une qualité d’usinage optimale et des solutions rentables.

Les nouveaux matériaux et composants brevetés de NSK, extrêmement résistants à l’usure, améliorent encore les performances de vos machines.

La gamme ROBUST est principalement utilisée pour les applications à haute vitesse, où la robustesse est requise. Avec la taille de bille moyenne, l’option de lubrification directe à travers la bague extérieure, notre cage « SURSAVE » et l’option pour acier SHX, nous avons la solution adaptée à votre application particulière. >>

Il existe plusieurs possibilités pour maintenir une température stable inférieure à 40 °C dans les vis à billes, afin de garantir une précision maximale. En effet, le mouvement rapide de l’écrou augmente la température de fonctionnement et entraîne ainsi des modifications du comportement de fonctionnement. Une augmentation de la température de seulement 10 °C provoque un étirement de 120 µm sur une broche de 1 mètre de long, ce qui signifie que la machine-outil ne peut plus fournir la précision nécessaire. Notre système de refroidissement d’écrou spécialement développé réduit considérablement la production de chaleur, ce qui permet d’obtenir des résultats d’usinage homogènes. Cela signifie que la température de fonctionnement nécessaire peut être maintenue. >>

NSK s'enrichit d'une nouvelle palette de vis à billes standard conformes aux normes DIN largement utilisées à travers l'Europe >>

Les rectifieuses modernes telles que les rectifieuses cylindriques, les rectifieuses planes, les machines à affûter les outils et les rectifieuses à mouvement planétaire sont utilisées pour traiter une large gamme de pièces de fabrication. Elles doivent maintenir des tolérances et des valeurs de rugosité très précises. Au fil du temps, les lubrifiants et les liquides de refroidissement utilisés deviennent contaminés. Cela provoque une usure par abrasion importante des composants de la machine.

Les vis à billes compactes et robustes de la série BSS avec le concept innovant de joint X1 de NSK garantissent des mouvements à faible friction, et le roulement à billes à contact oblique étanche haute vitesse assure la fiabilité de fonctionnement des rectifieuses. Par conséquent, les intervalles d’entretien peuvent être considérablement prolongés, ce qui réduit les coûts d’entretien.

Augmentation de la vitesse de rotation, réduction du bruit provoqué par le chemin de roulement. >>

NSK a développé une technologie de traitement de surface qui permet d’améliorer les chemins de roulement des vis à billes. Même dans des conditions instables, les vis à billes « haute longévité » offrent une résistance à l’usure nettement supérieure. >>

Des produits fiables et de haute précision sont nécessaires pour les machines de tournage, afin d’obtenir le débit de matière le plus élevé possible sans temps d’arrêt.

La rigidité et la capacité de charge élevées des guidages linéaires et des roulements de précision NSK ouvrent la voie à une longue durée de vie, ce qui se traduit par une plus grande productivité de vos machines de tournage.

NSK s'enrichit d'une nouvelle palette de vis à billes standard conformes aux normes DIN largement utilisées à travers l'Europe >>

L’application d’un traitement thermique TF spécial permet d’atteindre une durée de vie encore plus longue et d’étendre les possibilités de conception, pour réaliser des machines plus compactes et plus durables dans le temps. La technologie TF supprime l’écaillage de la piste. >>

Les machines d’usinage par électro-érosion utilisées pour les applications de haute précision nécessitent des composants mécaniques extrêmement précis. Les vis à billes et les paliers de support de NSK, ainsi que les guidages linéaires, contribuent à rendre le processus d’érosion par étincelles sûr, et sont également parfaits pour les vitesses de déplacement élevées. Grâce à leur conception compacte, ces produits sont parfaits pour fournir une précision optimale dans les espaces confinés.

En supplément de ses caractéristiques de grande vitesse, haute précision, haute qualité et son absence de besoin de maintenance, les guidages à rouleaux associent une capacité de charge importante et une rigidité record sur le marché. La série RA est adaptée à une grande quantité d’applications. >>

NSK a développé une technologie de traitement de surface qui permet d’améliorer les chemins de roulement des vis à billes. Même dans des conditions instables, les vis à billes « haute longévité » offrent une résistance à l’usure nettement supérieure. >>

Les demandes de conversion énergétique au rendement de plus en plus élevé conduisent à des concepts d’entraînement électromécanique dans diverses branches de l’industrie. Le processus de manipulation des métaux – tels que l’estampage, le formage et le pliage – a un impact majeur sur la conception des composants mécaniques.

Les guidages linéaires, les vis à billes et les roulements remplacent les solutions d’entraînement hydraulique, car ils mobilisent les réserves de puissance et contribuent à réduire considérablement les arbres moteurs. Les vis à billes refroidies de NSK augmentent également la quantité de chaleur transférée.

Les machines typiques qui utilisent nos produits sont les machines laser, les plieuses, les presses-plieuses, les presses et les poinçonneuses.

Les rails de guidage séries NH et NS offrent une précision exceptionnelle combinée à de fortes capacités de charge >>

La série LPR/PR a été améliorée du point de vue de l’étanchéité des joints et peut être fournie avec des unités de lubrification NSK K1 >>

NSK propose une nouvelle série de vis à billes dont l'écrou et l'arbre peuvent être combinés librement. Ces derniers répondent aux normes DIN 69051 et/ou ISO 3408. >>

La série HTF propose plusieurs types de vis à billes pour les applications à grande vitesse et à charge élevée. >>

Roulements support de vis à billes - conçus pour être compacts, prêts pour une installation facile et correcte, graissés à vie, étanchéité à friction et génération de chaleur réduites. >>

La gammeTAC de Roulements à Contact Oblique Support de Vis à Billes NSKHPS pour applications Machine-Outil a été optimisée, en se concentrant sur la propreté des matériaux qui a un impact fondamental sur la durée de vie roulement. >>

Cette série TAC-03 permet de conserver les performances de haute capacité de charge avec un diamètre de bout de vis plus faible, permettant d’obtenir une pression de contact raisonnable au niveau de l’épaulement de la bague intérieure du roulement. >>

L’application d’un traitement thermique TF spécial permet d’atteindre une durée de vie encore plus longue et d’étendre les possibilités de conception, pour réaliser des machines plus compactes et plus durables dans le temps. La technologie TF supprime l’écaillage de la piste. >>

NSK s'enrichit d'une nouvelle palette de vis à billes standard conformes aux normes DIN largement utilisées à travers l'Europe >>

Les broches sont au cœur de chaque machine et le roulement est au cœur de la broche. Par conséquent, le fabricant de la broche doit compter sur la qualité et la performance du roulement..

Matériaux et conception optimisés pour les opérations rapides avec un faible échauffement. >>

Matériaux et conception optimisés pour résistance aux hautes températures, faible génération de chaleur, faible émission sonore, et résistance au grippage. >>

SHX est un acier résistant à la chaleur et à l’usure provenant de la technologie spéciale NSK en matériau et traitement thermique. Il possède des performances ultra haute-vitesse inégalées et une durée de vie accrue, idéales pour les machine-outils à régime extrême >>

La lubrification huile/air est non polluante, économique et sécurisée pour les roulements à grande vitesse. >>

Les roulements à billes à contact oblique ultra haute vitesse de NSK utilisent la nouvelle cage « SURSAVE » et ont été conçus et développés pour les broches principales des machines-outils.Cette cage est utilisée sur les roulements à contact obliques ultra haute vitesse de la série NSKROBUST. La cage « SURSAVE » se caractérise par un faible NRRO*, un faible dégagement de chaleur et une performance élevée à haute vitesse. >>

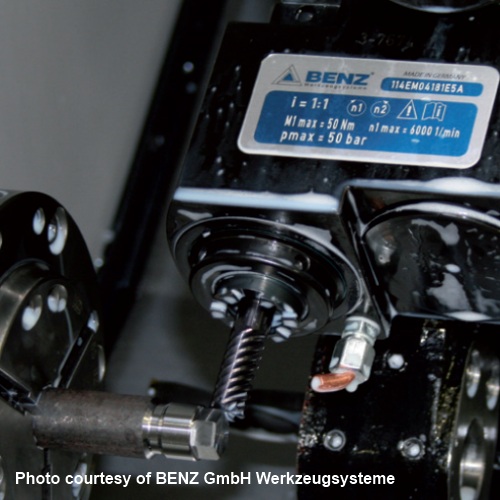

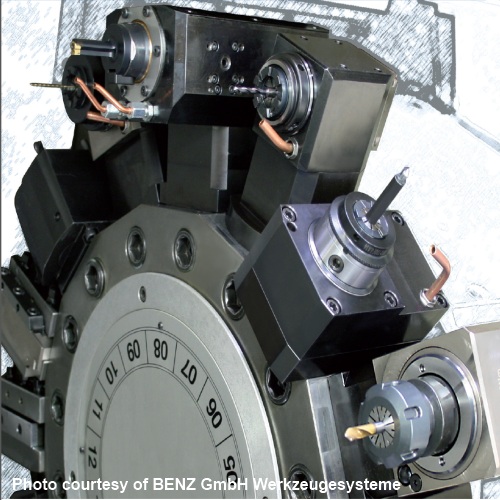

Les roulements à billes à contact oblique étanches sont souvent nécessaires pour les applications d’outils entraînés. Les roulements à billes à contact oblique NSK sont fournis avec une lubrification à vie pour garantir qu’aucun entretien n’est nécessaire, ce qui est essentiel dans ce contexte.

L’étanchéité sur roulement à contact oblique assure un fonctionnement optimal, sans contamination, tout au long de l’usinage ; ceci procure un haut niveau de qualité. >>

Les roulements doivent supporter des charges ainsi que des températures élevées, un fonctionnement en continu ou des opérations de démarrage/arrêt. Les roulements à billes à contact oblique de NSK sont la solution idéale pour les tourelles de machines-outils.

Total Quality Solution:

Roulements de broches standard, roulements à billes à contact oblique NSKHPS, roulements à rouleaux coniques et roulements à rouleaux cylindriques.

NSK a lancé le logiciel ACOUS NAVI™ d'analyse vibratoire et de diagnostic pour le système FIELD

ACOUS NAVI est une solution complète conçue pour surveiller l’état de fonctionnement des composants de machines et détecter ou prédire les signes d’endommagement ou de détérioration.

Cette solution est fournie aux clients sous forme d’application pouvant être installée sur un PC, ou en tant que solution préinstallée sur du matériel dédié.

La gamme ACOUS NAVI comprend trois versions principales pour surveiller et diagnostiquer l’état des roulements, des vis à billes et des guidages linéaires.

https://www.acousnavi.nsk.com/en/

Veuillez sélectionner vos options pour afficher votre contact.